Трудности выбора дробилки: конусная vs роторная

Уже много лет идет полемика между разными поставщиками оборудования по вопросу, что выбрать для дробления (среднего и мелкого): конусную дробилку или роторную дробилку (ударно-отражательная дробилка с горизонтальным валом, HSI в зарубежной классификации). Эта полемика подкрепляется различными успешными, не очень успешными и откровенно провальными показателями у конкретных пользователей на конкретном материале и в конкретных условиях эксплуатации. Давайте попробуем рассмотреть ключевые моменты, сопряженные с этим выбором, и, может быть, трудностей станет меньше. Чтобы как минимум быть довольным работой дробилки, необходимо понимать, какие ожидания она сможет удовлетворить, а, значит, начать стоит с основных особенностей дробления на той или иной дробилке.

Конусная дробилка может дробить широкий спектр материалов по крупности, прочности, абразивности. С конусной дробилкой связаны следующие особенности (и стереотипы):

- воздействие на материал сжатием и сдвигом:

- более сложная конструкция по сравнению со всеми дробилками и высокая металлоемкость (особенно у тихоходных (старых) дробилок);

- работа с прочными и абразивными материалами;

- четкое разделение машин по крупности дробления не только на среднее и мелкое, но и исходя из необходимости получить большую степень сокращения крупности, улучшения формы материала, и возможности регулировать зазор - можно говорить об узкой специализации каждой машины ее специфичной камерой дробления;

- степень сокращения крупности около 3 (средняя в открытом цикле);

- существенная зависимость производительности и зазора.

За счет разных амплитуды перемещения конуса и скорости вращения конуса (тихоходные и быстроходные дробилки) реализуются разные технические решения устройства конусных дробилок. К этому добавляется разный подход к регулировке зазора и пропуска недробимого материала, но принципиальным остается именно способ воздействия: сжатие и сдвиг - остальные новшества последних десятилетий влияют на эффективность (производительность), работу под завалом (выход меньшей лещадности и равномерный износ рабочих поверхностей), изменению кривой распределения материала по фракциям (за счет регулировки хода эксцентрика), унификацию дробилок (в одном корпусе одного типоразмера совмещаются разные по крупности питания и крупности готового машины, отличие в одном-двух элементах камеры дробления удобно и производителю, и пользователю при обслуживании).

Особенности (и стереотипы) для роторной дробилки следующие:

- воздействие на материал ударом прямым, ударом отраженным и сдвигом;

- работа с мягкими и среднепрочными неабразивными материалами;

- более высокие энергозатраты на дробление;

- широкий диапазон регулировки зазоров на двух или трех отражательных плитах, формирующих несколько камер дробления, позволяющих получить в одной дробилке крупное, среднее и мелкое дробление в зависимости от крупности куска и выставленных зазоров (у нашего партнера реализован проект завода с дроблением только на роторной дробилке (без щековой) известняка с крупности 1000 мм до 80 мм, такой же подход реализуется при использовании мобильных роторных дробилок);

- необходимость снижения крупности питания для прочных и абразивных материалов;

- степень сокращения крупности 6-8 (средняя в открытом цикле);

- повышенный выход мелких фракций (отсева), влияние скорости вращения ротора на гранулометрию дробленого;

- улучшенная форма зерна (меньше лещадных зерен).

Сказанное выше не является догмой для абсолютно всех дробилок этих типов, но имеет место быть для широкого числа представителей и успело стать стереотипом, устоявшимся мнением, основанным именно на реальностях эксплуатации конкретных образцов. Наблюдающиеся отличия современных дробилок от этих стереотипов тоже необходимо описать. Так практически повсеместный переход производителей конусных дробилок на гидравлическую быстроходную (с высокой частотой качаний конуса) конструкцию с оптимизированными камерами дробления и корпусом дробилки (что стало возможным благодаря прочностным расчетам, подкрепленным практикой последующей эксплуатации) делает современные конусные дробилки существенно менее металлоемкими (влияя на стоимость в сторону снижения). А вот увеличение частоты качаний и оптимизация камер позволила получить на меньшем типоразмере дробилки такую же производительность, как на существенно более крупной (и тяжелой) дробилке, одновременно улучшив и качество дробленого и повысив энергоемкость, т.к. мощность приводов современной дробилки увеличилась до мощности старой тяжелой дробилки с аналогичной производительностью.

Сравнение конусных дробилок по диаметру конуса в связи с этим утратило актуальность: отечественная тихоходная дробилка дает такую же производительность на одинаковой задаче, как существенно более легкая современная импортная быстроходная дробилка с меньшим фактическим диаметром, но такой же или близкой установленной мощностью. К тому же и продукт у быстроходной дробилки, работающей под завалом, получается лучше, а выход мелочи больше - в сравнении с тихоходной дробилкой. Конструкция роторных дробилок тоже претерпела изменения: роторы стали массивнее и лучше защищены, била на роторах получили систему относительно легкого крепления (что упрощает замену), форма бил позволяет их перевернуть как минимум один раз, а, значит, продлить ресурс (и выбрасывать меньше металла в отход), отбойные плиты получили наборные массивные сменные накладки, которые также имеют простое крепление и позволяют менять только износившуюся часть, боковая футеровка из износостойких сплавов защищает остальные части корпуса и также имеет простое крепление, в большинстве случаев - унифицированную форму. В совокупности это уже не позволяет говорить, что роторные дробилки не подходят для прочных и абразивных материалов, они не только подходят, но и в ряде стран и регионов России занимают лидирующие позиции по применяемости.

Из-за чего вообще у нас создалось мнение, что роторным дробилкам противопоказаны прочные абразивные материалы? В России самая распространенная роторная дробилка - это, пожалуй, СМД-75А. Она и другие отечественные роторные дробилки имеют ротор с неповорачиваемыми билами (хотя била на СМД-75А имеют два паза крепления для поднятия била при износе верхней части), а отражательные плиты представляют собой цельную деталь без сменных накладок (на некоторых более крупных типоразмерах есть накладка на краю плиты), что требует замены всей плиты целиком при существенном износе только края плиты (на СМД-75 плиту можно один раз перевернуть - она имеет проушины для крепления на двух краях), да и толщина отражательной плиты не очень велика при весе 600 кг, что не очень удобно в обслуживании.

Литьё, используемое по умолчанию на российских роторных дробилках, - марганцовистая сталь, которая быстро носится на абразивных материалах, хотя отечественные износостойкие стали и чугуны, не сильно уступает по характеристикам импортным расходникам (смотрите анализ материалов в статье Брони для дробилок - выбор оптимального сплава), вот только не применяют их массово. В итоге: изъяны в конструкции роторных дробилок и неправильный выбор литья на абразивном материале приводит к очень низкому фактическому ресурсу как бил, так и отражательных плит, при чем настолько низкому, что работать нормально просто невозможно (кому хочется раз в день ремонтировать дробилку - а это несколько часов простоя как минимум), поэтому и было четкое понимание, что работать российские роторные дробилки могут только на неабразивных материалах.

Помимо уже описанных выше отличий импортных роторных дробилок от отечественных, усиление конструкции ротора и сменных футеровок вызвало увеличение металлоемкости роторных дробилок и установленную мощность для привода более массивных роторов (хотя сама конструкция при этом не стала сложнее). Из-за этого получилась такая ситуация: если проанализировать массу, производительность, степень сокращения крупности и установленную мощность разных современных (быстроходных) конусных и роторных дробилок, то получается примерное равенство средних удельных показателей (ресурс в этот анализ не входит, о нем позже), а, значит, нет разницы: на конусной или роторной дробилке получать щебень. С учетом лучшей формы зерна после роторной дробилки, за ней должно быть и однозначное преимущество. Но это тот самый случай, когда есть ложь, большая ложь и статистика, только по этим данным выводы делать рано. Оценка технических особенностей недостаточна для выбора типа дробилки, есть еще технологические особенности и экономический анализ, куда входят стоимость дробилки и расходников, ресурс расходников и энергозатраты, стоимость полученных продуктов дробления. Технологические отличия в эксплуатации конусной и роторной дробилок в следующем:

- роторная дает на 5-15% больше отсева (щебня на столько же меньше), чем быстроходная конусная дробилка;

- максимум кривой распределения роторной дробилки находится в зоне мелкого щебня 5-20 мм в широком диапазоне настройки скорости ротора и зазоров, а у конусной максимум как правило в зоне крупных фракций и зависит от крупности питания и зазора существенно;

- обычно дробилки не работают в открытом цикле, а используются в цикле с грохотом, при этом для конусной дробилки осуществляется скорее контрольное грохочение по верхней границе, обеспечивающее возврат крупного на повторное дробление, который увеличивается по мере износа быстроизнашиваемых, а для роторных с таким подбором зазоров между ротором и отбойными плитами обычно выход крупного больше даже на новых быстроизнашиваемых. Поэтому цикличная нагрузка на грохот получается для роторной дробилки больше как на верхнее сито, так и на нижнее сито для выделения отсева из-за большего его выхода, что часто требует большей площади грохота для роторной дробилки. Ведь если грохот и нагрузка на него больше, то и конвейер длиннее и шире;

- форма зерна на роторной дробилке зачастую лучше в силу ударного разрушения, которое более эффективно раскалывает материал по имеющимся трещинам и слабым включениям, сохраняя правильную форму зерна, исходя из природной структуры материала (роторная дробилка уступает только центробежно-ударной дробилке по качеству зерна), а на конусной в результате сдвига и сжатия могут образовываться трещины в материале без разрушения, образуется часть зерен лещадной (пластинчатой или игольчатой) формы, и только дробление под завалом и для фракции равной ширине щели позволяет получить низкое содержание лещадных зерен (то есть для низкой лещадности фракции 5-20 мм надо дробить под завалом на щели 11-13 мм при этом крупность питания конусной должна быть не более 60-70 мм).

Важные результаты такого сравнения:

- больший цикл нагрузки роторной дробилки и больший выход отсева снижает производительность роторной дробилки по щебню, по сравнению с аналогичной конусной дробилкой, при этом нагрузка на дробилку и грохот для роторной обычно выше, а значит энергозатраты и стоимость быстроизнашиваемых на тонну щебня в закрытом цикле для роторной будут выше (и существенно), чем для роторной же в открытом цикле, и тем более больше, чем затраты на конусную (потому что мы еще не сказали про ресурсы быстроизнашиваемых);

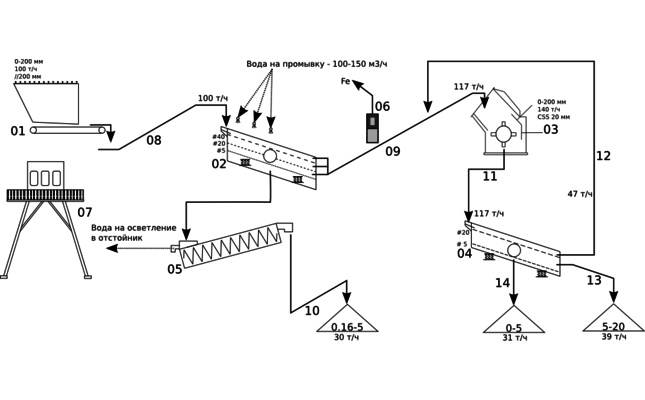

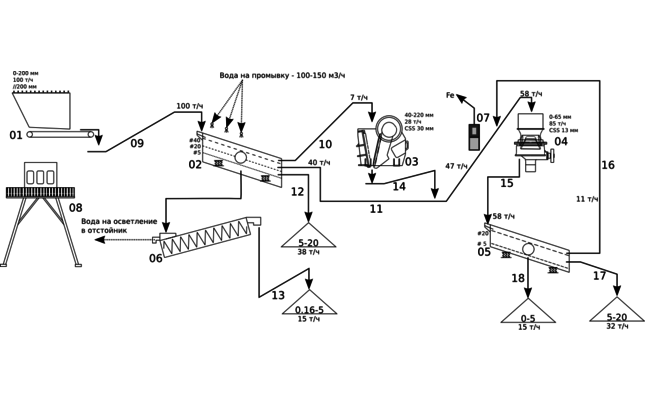

- для получения только целевой фракции 5-20 мм (без фракций 20-40 и 40-70 мм) необходима крупность питания конусной дробилки до 60-70 мм, в то время как роторная в цикле получит это с крупности питания 200-300 мм, для конусной в таком случае необходимы две стадии конусных дробилок или дробление на одной конусной с получением щебня до 70 мм, и как было описано выше при этом выход 5-20 мм будет не большим по сравнению с выходом 20-40 и 40-70 мм.

Прежде чем переходить к экономическому анализу надо сказать еще об одной важной технологической изюминке, о которой часто не задумываются. На износ любой дробилки оказывает серьезное влияние наличие в питании мелочи:

- во-первых, это самая абразивная составляющая, которая при наличии влаги (а в процессах с промывкой или в дождливый период влага накапливается именно в мелочи) еще больше усиливает истирающее воздействие;

- во-вторых, мелочь и мелкие фракции щебня (или карьерной мелочи) являются пустой нагрузкой на дробилку, они снижают эффективную производительность и увеличивают затраты.

Таким образом в технологической схеме важно предусматривать устранение карьерной мелочи и отсева после среднего дробления перед мелким, но это логично удорожает стоимость всей цепочки оборудования, поэтому так делают далеко не всегда. На экономические показатели оказывают влияние ресурс работы быстроизнашиваемых элементов, их стоимость, время замены быстроизнашиваемых и стоимость простоя, а также собственно стоимость дробилки, потребляемая мощность и выход продукта - производительность по щебню, т.к. в большинстве регионов отсев является неликвидом (есть много природного песка, уже готового, а культуры применения отсевов в РФ практически нет: природный песок слишком дешев, чтобы обращать внимание на его недостатки).

Ресурс конусов на абразивных материалах обычно оценивается в 700-1000 часов, на слабоабразивных - 5000-10000 часов и больше. Для бил современной роторной дробилки на абразивных материалах ресурс составляет 100-300 часов, на слабоабразивных - 2000-6000 и больше; изнашиваются и отражательные (ударные) плиты: для них на абразивных материалах ресурс составляет 300-900 часов, на слабо абразивных - 4000-20000 часов.

Время необходимое на замену конусов на конусной дробилке зависит от типа крепления (есть ли необходимость заливать компаундом пространство между несущим конусом и сменной бронью) и варьируется от 8 до 36 часов. Для роторной дробилки время на замену бил и отражательных плит (накладок) варьируется от 4 до 8 часов (менять только била или еще и отбойные плиты) при регулярной и относительно частой замене (при редких заменах била сложно вынуть из запрессованных и забитых пылью роторов).

Щебеночные заводы работают обычно в привязке к поступающему сырью, а небольшие заводы у конечных потребителей в привязке к использованию щебня, это накладывает условия на регламент эксплуатации, в частности имеются “окна” в рабочем графике и вполне продолжительные, когда есть возможность осуществить обслуживание без фактического простоя, а значит без потерь. При этом завод, нарабатывающий 4000 часов в год, на абразивном материале требует для замены конусов, например максимум 216 часов на замену (36 часов * 6 замен с заливкой) в год, что легко вписывается в график работы, а реально замен за год бывает в среднем порядка 4-х. Для роторной дробилки на абразивном материале имеем на 4000 часах в год например 27 замен по 6 часов, то есть 162 часа, которые в силу меньших длительностей каждой замены еще проще вписываются в график работы.

Соответственно мнение про дикую стоимость простоя из-за работы на роторной дробилке связано только с двумя объективными моментами: очень жестким графиком работы (оборудование используется 7000 часов в год и более) и особенностями конкретного (высокоабразивного) материала на конкретной дробилке (в привязке к линии, в которой она работает, и требованиям и ожиданиям заказчика).

Выбирая дробилку, заказчик должен понимать, что к роторной дробилке механику надо подходить значительно чаще, чем к конусной, но это не значит, что роторная дробилка плохая: как показано выше времени на замену быстроизнашиваемых на роторной суммарно требуется не много, а регламентные работы по замене быстроизнашиваемых - это не поломка.

Если взять за основу линию с современной европейской конусной дробилкой и для сравнения взять современную европейскую роторную дробилку (отечественные дробилки: тихоходные конусные и реально ограниченные в применении роторные - не лучший образец для сравнения, импортные будут лучшим объектом сравнения с учетом зависимости от оригинальных импортных быстроизнашиваемых), а также взять несколько типовых задач по производительности и связанной крупности питания, то получатся следующие экономические показатели. Ниже при определении удельной стоимости быстроизнашиваемых используются оригинальные, нелокализованные комплектующие и относятся они к производительности по щебню, а не по всему питанию и без учета выхода отсева, т.к. щебень является целевым продуктом для всех заводов, а вот отсев в разных регионах востребован по разному.

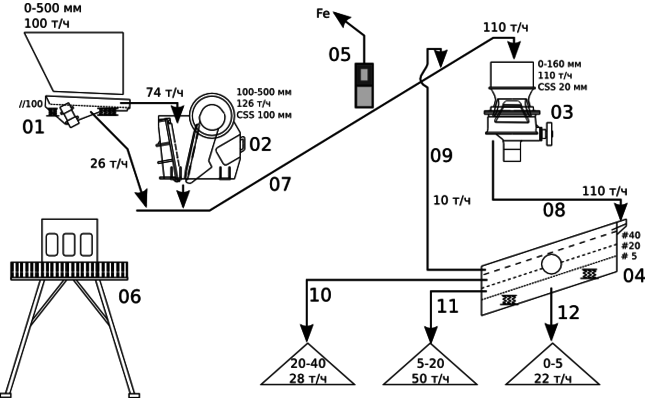

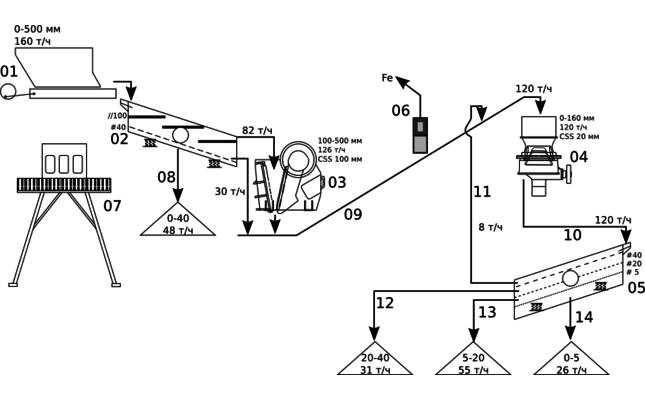

| Состав ДСУ | Щековая-конусная | Щековая-роторная | Щековая-конусная | Щековая- роторная |

|---|---|---|---|---|

| Тип материала | гранит | гранит | известняк | известняк |

| Крупность питания ДСУ, мм | 500 | 500 | 500 | 500 |

| Производительность по питанию, т/ч | 100 | 100 | 160 | 160 |

| Производительность по щебню, т/ч | 78 | 71 | 86 | 79 |

| Фракция щебня с максимальным выходом | 5-20 | 5-20 | 5-20 | 5-20 |

| Фракции щебня на выходе (% выхода) | 5-20 (50%), 20-40 (28%) |

5-20 (38%), 20-40 (33%) |

5-20 (34%), 20-40 (19%) |

5-20 (26%), 20-40 (23%) |

| Потребляемая мощность оцениваемой дробилки, кВт | 72 | 105,6 | 72 | 105,6 |

| Нагрузка на оцениваемую дробилку, т/ч | 110 | 122 | 120 | 137 |

| Удельные энергозатраты оцениваемой дробилки на тонну, кВт*ч/т | 0,65 | 0,87 | 0,6 | 0,77 |

| Удельные расходы на быстроизнашиваемые оцениваемой дробилки на тонну щебня, руб/т* | 5,07 | 38,56 | 1,96 | 2,71 |

| Разница в стоимости оцениваемых дробилок, % | 100% | -17,39% | 100% | -17,39% |

* - расход рассчитан исходя из стоимости оригинальных, нелокализованных запасных частей.

| Состав ДСУ | Щековая-конусная | Щековая-роторная | Щековая-конусная | Щековая- роторная |

|---|---|---|---|---|

| Тип материала | гранит | гранит | известняк | известняк |

| Крупность питания ДСУ, мм | 750 | 750 | 750 | 750 |

| Производительность по питанию, т/ч | 200 | 200 | 270 | 270 |

| Производительность по щебню, т/ч | 182 | 152 | 178 | 146 |

| Фракция щебня с максимальным выходом | 20-40 | 5-20 | 20-40 | 5-20 |

| Фракции щебня на выходе (% выхода) | 5-20 (23,5%), 20-40 (36%), 40-70 (31,5%) |

5-20 (31%), 20-40 (27%), 40-70 (18%) |

5-20 (18,9%), 20-40 (25,9%), 40-70 (21,1%) |

5-20 (23,7%), 20-40 (19,3%), 40-70 (11,1%) |

| Потребляемая мощность оцениваемой дробилки, кВт | 128 | 160 | 128 | 160 |

| Нагрузка на оцениваемую дробилку, т/ч | 200 | 200 | 200 | 200 |

| Удельные энергозатраты оцениваемой дробилки на тонну, кВт*ч/т | 0,64 | 0,8 | 0,64 | 0,8 |

| Удельные расходы на быстроизнашиваемые оцениваемой дробилки на тонну щебня, руб/т* | 5,89 | 33,40 | 3,05 | 2,70 |

| Разница в стоимости оцениваемых дробилок, % | 100% | -29,17% | 100% | -29,17% |

* - расход рассчитан исходя из стоимости оригинальных, нелокализованных запасных частей.

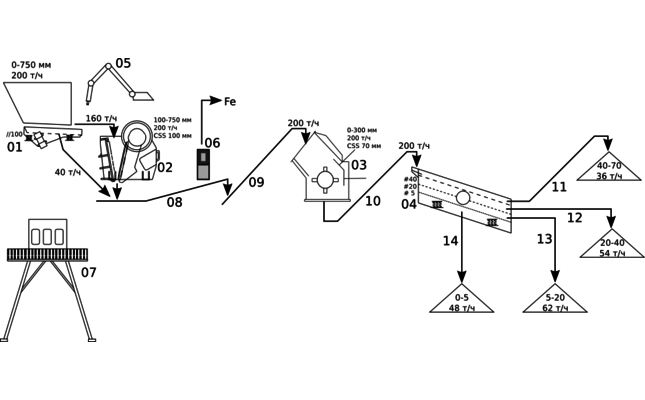

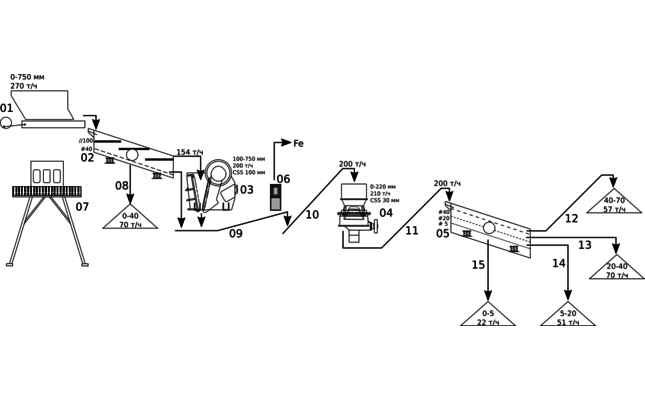

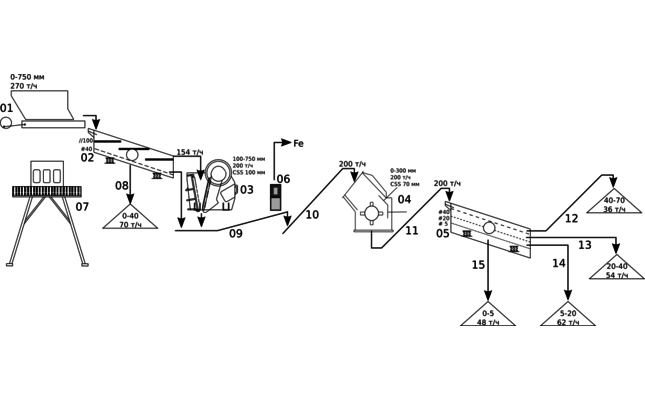

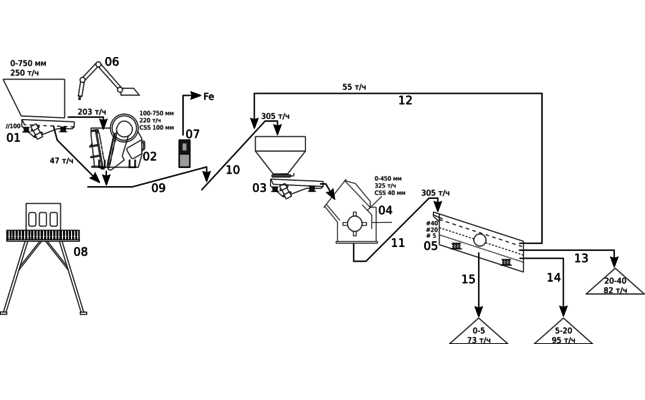

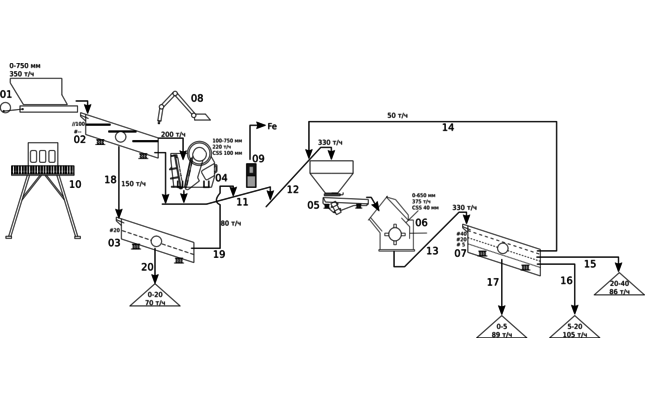

Вариант 1 (таблицы 1 и 2): производительность завода 100-200 т/ч по питанию (для дробления известняка добавляется производительность по питанию, связанная с устранением карьерной мелочи), дробление на щековая плюс одна конусная среднего дробления или щековая плюс одна роторная (для крупности входного питания в щековую 750 мм и производительности по питанию 200 т/ч это достигается получением крупного щебня до 70 мм, то есть качество щебня фракции 5-20 мм для конусной дробилки будет невысоким - лещадность около 25-35% - и выход этой фракции около 20-25%). Уменьшение выхода щебня на роторной дробилке по сравнению с конусной составляет 7-15%, удельные энергозатраты (потребленная энергия на тонну нагрузки на дробилку) выше на роторной на 25-29%.

Разница в удельных затратах на быстроизнашиваемые (на тонну щебня) на роторной дробилке больше для абразивных материалов при средних показателях на 470-660%, чем на конусной, на неабразивных - варьируется от меньше на 11% до больше на 40% (для чистых известняков с реально высокими ресурсами расходы могут получаться примерно равными или роторная выигрывать). И только в стоимости дробилок роторная лучше: дешевле конусной на 17-30%, правда необходимо отметить, что в стоимости всего комплекта технологического оборудования вариант с роторной дешевле всего на 6-8% (более высокие требования к грохоту и конвейерам нивелируют меньшую стоимость роторной дробилки).

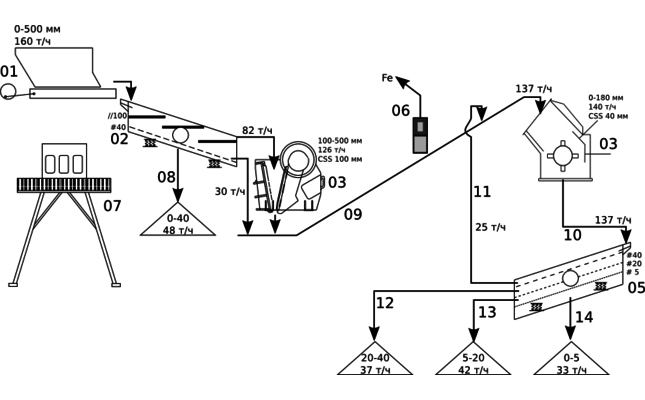

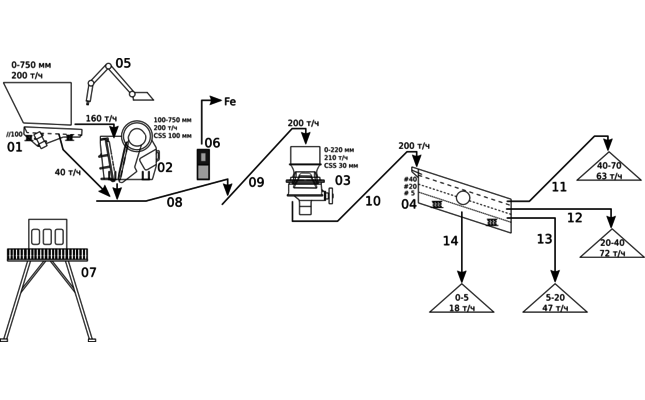

| Состав ДСУ | Щековая-конусная-конусная | Щековая-роторная | Щековая-конусная-конусная | Щековая- роторная |

|---|---|---|---|---|

| Тип материала | гранит | гранит | известняк | известняк |

| Крупность питания ДСУ, мм | 750 | 750 | 750 | 750 |

| Производительность по питанию, т/ч | 250 | 250 | 350 | 350 |

| Производительность по щебню, т/ч | 166 | 177 | 180 | 191 |

| Фракция щебня с максимальным выходом | 5-20 | 5-20 | 5-20 | 5-20 |

| Фракции щебня на выходе (% выхода) | 5-20 (48,4%), 20-40 (18%) |

5-20 (38%), 20-40 (32,8%) |

5-20 (37,4%), 20-40 (14%) |

5-20 (30%), 20-40 (24,6%) |

| Потребляемая мощность оцениваемой дробилки, кВт | 467* | 252 | 467* | 284 |

| Нагрузка на оцениваемую дробилку, т/ч | 451* | 305 | 500* | 330 |

| Удельные энергозатраты оцениваемой дробилки на тонну, кВт*ч/т | 1,03 | 0,83 | 0,93 | 0,86 |

| Удельные расходы на быстроизнашиваемые оцениваемой дробилки на тонну щебня, руб/т** | 20,64* | 62,30 | 6,30* | 5,15 |

| Разница в стоимости оцениваемых дробилок, % | 100%* | -75,47% | 100%* | -63,48% |

* - сумма показателей двух последовательно установленных конусных дробилок.

** - расход рассчитан исходя из стоимости оригинальных, нелокализованных запасных частей.

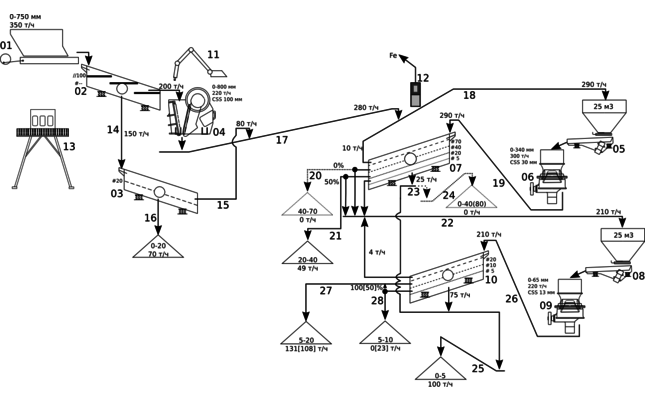

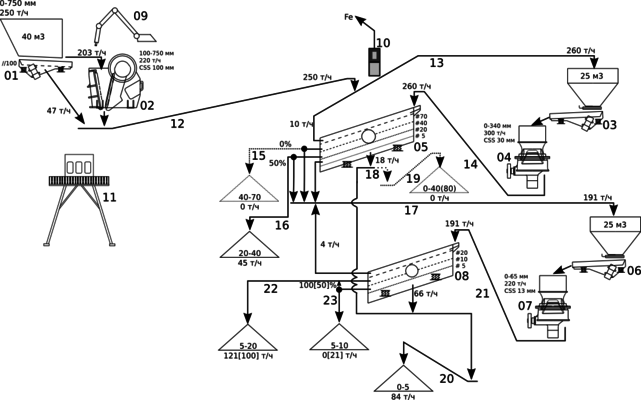

Вариант 2 (таблица 3): производительность завода 250 т/ч по питанию, дробление на щековой плюс две конусных (среднего и мелкого дробления) или щековая плюс одна роторная (щебень до 40 мм, то есть качество фракции 5-20 мм после второй конусной дробилки будет хорошим - лещадность до 15%, так же как и низкая лещадность на роторной). Для известняка производительность по питанию выросла до 350 т/ч за счет удаления карьерной мелочи. Ситуация меняется в сравнении с первым вариантом. Уменьшение выхода щебня на роторной дробилке по сравнению с двумя конусными уже не происходит, наоборот выход щебня на роторной больше на 3-5%, удельные энергозатраты ниже на роторной на 16-25%.

Разница в удельных затратах на быстроизнашиваемые (на тонну щебня) на роторной дробилке больше для абразивных материалов при средних показателях на 200%, чем на последовательных конусных, на неабразивных - меньше на 18%. Стоимость роторной дробилки становится еще выгоднее: дешевле двух конусных на 63-75%, и общая стоимость завода с роторной дешевле на внушительные 39-49%.

| Состав ДСУ | Щековая-конусная | Роторная | Щековая-конусная | Роторная |

|---|---|---|---|---|

| Тип материала | ПГС (песок 30%, 5-20 мм - 10%) | ПГС (песок 30%, 5-20 мм - 10%) | ПГС (песок 15%, 5-20 мм - 38%) | ПГС (песок 15%, 5-20 мм - 38%) |

| Крупность питания ДСУ, мм | 200 | 200 | 200 | 200 |

| Производительность по питанию, т/ч | 100 | 100 | 130 | 100 |

| Производительность по щебню, т/ч | 41 | 39 | 42 | 46 |

| Фракции щебня на выходе (% выхода) | 5-20 (41%) | 5-20 (39%) | 5-20 (32%) | 5-20 (46%) |

| Потребляемая мощность оцениваемой дробилки, кВт | 72 | 105 | 72 | 105 |

| Нагрузка на оцениваемую дробилку, т/ч | 74 | 117 | 76 | 123 |

| Удельные энергозатраты оцениваемой дробилки на тонну, кВт*ч/т | 0,97 | 0,9 | 0,95 | 0,86 |

| Удельные расходы на быстроизнашиваемые оцениваемой дробилки на тонну щебня, руб/т* | 9,69 | 45,50 | 9,55 | 38,58 |

| Разница в стоимости оцениваемых дробилок, % | 100% | -17,39% | 100% | -17,39% |

* - расход рассчитан исходя из стоимости оригинальных, нелокализованных запасных частей.

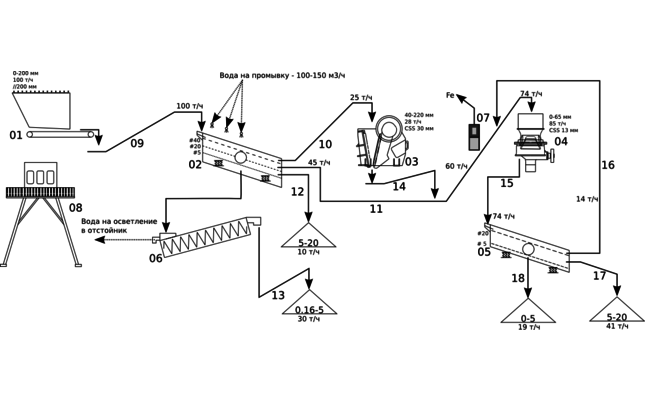

Вариант 3 (таблица 4) предусматривает оценку работы с песчано-гравийной смесью (ПГС), которую нужно рассматривать для конкретного грансостава питания. Производительность завода 100 т/ч по питанию, дробление на щековой плюс конусная или одна роторная дробилка. Готовая фракция щебня только 5-20 мм. Надо отметить, что для схемы с конусной дробилкой дробить гравий 5-20 мм бессмысленно (конусная не способна его раздробить), поэтому он будет готовым продуктом (часто не ликвидным), вариант с роторной позволяет обойтись без щековой дробилки и дробить мелкий гравий в щебень и песок, что решает проблему с накоплением неликвидной фракции гравия 5-20 мм.

Рассматриваются два грансостава питания: 1) песок 30% и гравий 5-20 мм 10%; 2) песок 15% и гравий 5-20 мм - 38%. Выход щебня на роторной примерно равен выходу с конусной для первого грансостава, а для второго роторная лучше на 14%, но компенсация низкого выхода происходит большей загрузкой конусной за счет увеличения общего питания, т.к. фракция гравия 5-20 мм в большем ее количестве (по сравнению с первым грансоставом) идет минуя конусную дробилку. Удельные энергозатраты ниже на роторной на 7%. Разница в удельных затратах на быстроизнашиваемые (на тонну щебня) на роторной дробилке больше при средних показателях на 300-370%, чем на конусной. Стоимость роторной дробилки дешевле конусной на 17%, и общая стоимость завода с роторной дешевле на 22%.

Что мы имеем в итоге: конусная дробилка подтверждает свою экономичность за счет высокого ресурса работы быстроизнашиваемых элементов. Удельные расходы на тонну щебня на роторной, связанные только с быстроизнашиваемыми, получающиеся для абразивных материалов на 200-700% больше - то есть в 3-8 раз дороже удельных расходов на конусной, подтверждают ее экономичность, с одной стороны. Но, с другой стороны, каковы абсолютные величины таких расходов? Чтобы понимать порядок цены вопроса: удельные расходы на тонну щебня на конусной дробилке для абразивных материалов составляют в основном от 5 до 10 руб/т, а на неабразивных - около от 2 до 3 руб/т. Значит более дорогая роторная в абсолютных числах (как видно из приведенных выше в таблицах расчетных данных по схемам) - это около 40-60 руб/т на абразивных и 3-5 руб/т на неабразивных соответственно. То есть нет никаких катастрофически громадных расходов при работе на абразивных прочных материалах на роторных дробилках вообще, а на производительности более 200 т/ч с применением одной роторной вместо двух конусных, разница в стоимости оборудования может быть настолько высока (в рассчитанном примере линия щековая-роторная на 39-49% дешевле линии щековая-конусная-конусная), что выгода от использования более экономичной по расходникам схемы с конусными дробилками проявится только через несколько лет эксплуатации для абразивного материала, а для неабразивного не будет достигнута вовсе (ведь энергозатраты в этом варианте существенно не в пользу конусных).

При переходе на отечественные расходники стоимость обслуживания роторной (так же как и конусной) может быть снижена, а значит может быть получен больший экономический эффект, и роторная дробилка в абсолютных числах от оптимизации затрат получает больше выгод. При оценке работы на ПГС роторная имеет еще одно важное технологическое преимущество - она может дробить весь гравий, а конусная не работает с мелким гравием, что приводит к накапливанию неликвидного гравия 5-20 мм и необходимости додрабливать его на центробежно-ударных дробилках (еще одна стадия дробления со своим грохотом и обвязкой конвейерами).

Данные выкладки были сделаны для стационарного оборудования, но в части непосредственно дробилок они справедливы для любого исполнения, только для мобильных дробилок надо не забыть добавить обслуживание мобильной установки (дизельного двигателя и гидравлических приводов), которое требуется проводить регулярно и вне зависимости от производительности техники. При современной стоимости щебня работа на роторных дробилках оправдана, а в некоторых регионах Сибири и Дальнего Востока, где стоимость щебня особенно высока, наблюдается тот самый перекос в сторону дробления на роторных дробилках (особенно мобильных на гусеничном шасси), ведь на одной установке можно получить результат, как на целой цепочке: щековая-конусная или щековая-конусная-конусная. Вот только надо помнить, что в частных случаях особо прочных и абразивных материалов и повышенных требований к ресурсной надежности, работать на роторной дробилке может быть всё-таки не удобно (в плане высокой частоты обслуживания) и дорого (на очень абразивном материале удельные расходы по щебню на быстроизнашиваемые роторной дробилки за счет существенного снижения ресурса до 40-50 часов могут быть и 130-150 руб/т).

Надеемся, что из этой работы понятно, что нельзя говорить, что роторная не может быть использована на прочных абразивных материалах, но также нельзя и говорить, что можно вообще обойтись без конусных дробилок. Мы уверены, что необходим осознанный выбор схемы под конкретную задачу и конкретные ожидания, поэтому просчитать экономическую эффективность необходимо в обязательном порядке, и одними из важных данных для расчета являются практические знания и лабораторные показатели по материалу конкретного месторождения.

Наша компания объединяет в интересах заказчика технологические преимущества европейского дробильного оборудования и ценовую привлекательность отечественных грохотов, конвейеров, металлоконструкций и другого оборудования как нашего собственного производства, так и наших партнеров, а, значит, вы получите максимум за разумную сумму. Если вопросы еще остаются, обращайтесь к специалистам компании “СоюзГорМаш”, давайте будем решать их вместе.