Дробление в карьере и конвейерный транспорт вместо самосвалов

Речь пойдет о путях сокращения расходов на добычу сырья в карьере путем уменьшения расходов на транспортировку добытого материала. Ниже приведена структура стоимости работ, проводящихся в карьере:

- бурение - около 15%;

- взрывная отбойка породы - около 20%;

- погрузка, которая чаще всего производится одноковшовыми экскаваторами - около 5%;

- первичное дробление взорванной массы непосредственно в карьере (если осуществляется) - около 10%

- и расходы на транспортировку автосамосвалами - около 50%.

Таким образом борьба за минимизацию транспортных расходов дает максимальный выход при оптимизации процессов.

Давайте опишем основные термины. Организация работы с непрерывным потоком материала называется поточной технологией, ей соответствует непрерывная добыча материала (например, разработка комбайном или многоковшовым роторным экскаватором) с последовательной перегрузкой конвейерным транспортом в дробильно-сортировочный узел и последующим складированием или отгрузкой материала. Непрерывный процесс (то есть поточная технология) имеет самый высокий КПД, так как минимальные потери, связанные только с текущими ремонтами, позволяют практически всё время работать с номинальной нагрузкой, которая в идеале будет равна максимальной. Но на практике поточная технология редко реализуется. Так, в силу способа добычи прочных пород буровзрывным методом, чередующим периоды собственно буровзрывных работ и работу экскаватора по выемке взорванной горной массы (на время взрывных работ люди и техника выводятся из опасной зоны), а также периодичность подачи автосамосвалов под загрузку экскаватором получается чередование выполняемых процессов, подвоз материала на борт карьера для переработки (или отправки далее, например железнодорожным транспортом) происходит периодически или циклично, отсюда вторая, самая распространённая - цикличная технология. Цикличная технология уступает по эффективности поточной:

- для достижения заданной часовой или сменной производительности необходимо обеспечивать высокую разовую (пиковую, связанную с одним экскаватором или автосамосвалом) производительность,

- обеспечиваемую грузоподъемностью и оборачиваемостью карьерной техники, что тянет за собой соответствующие объемы кузовов, количество машин, потребление топлива.

Но цикличная технология имеет и свои преимущества, в частности:

- она легко организуется и подстраивается под изменения объемов добычи, глубины карьера, смены техники при ее модернизации, ремонте отдельных элементов схемы (экскаваторов, грейдеров, автосамосвалов) безотносительно к работе всей цепочки.

- стоимость первоначальных вложений в эту технологию меньше

Если от буровзрывных работ и выемки экскаватором отказаться практически невозможно в подавляющем ряде случаев, то дальнейшую схему можно улучшить, оставив начальную часть процесса циклической, а последующую транспортировку сделать поточной, заменив автосамосвалы конвейерным транспортом, тогда получим циклично-поточную технологию (ЦПТ). Некоторый начальный анализ внедрению такой технологии мы рассмотрим.

Начать стоит с того, что прямая замена системой конвейеров тяжелых карьерных самосвалов невозможна: крупность взорванной горной массы обычно находится в диапазоне 700-1500 мм, соответственно масса крупных кусков и размеры далеки от оптимальных для конвейерной ленты и опорных роликов. Поэтому говоря о переходе к циклично-поточной технологии мы должны обязательно сказать о дроблении исходной горной массы в карьере до перевозки. Разумной крупностью для конвейерного транспорта является размер куска до 300 мм. Реализовать это можно следующими путями:

- мобильная дробилка (на гусеничном или колёсном ходу);

- полумобильная установка дробления (салазки и сборно-разборные опорные металлоконструкции);

- стационарная установка первичного дробления.

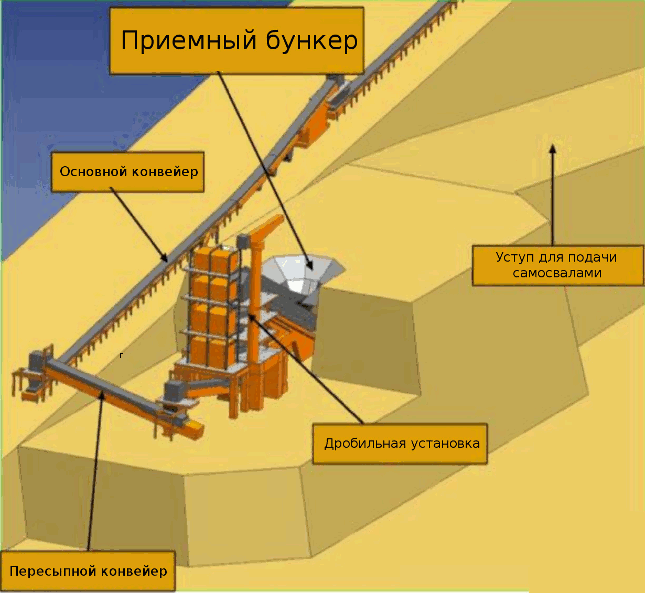

Наиболее кардинальным средством, позволяющим отказаться от использования парка большегрузных карьерных самосвалов, является мобильная дробилка и конвейера для подъема материала на борт карьера. Загрузка горной массы идет экскаватором непосредственно в приемный бункер дробильной установки. При передвижении экскаватора мобильная дробилка передвигается вслед за ним. Разгрузка мобильной дробилки происходит на специально спланированный горизонтальный конвейер, находящийся на этом же уступе карьера и идущий вдоль всего уступа - направления передвижения экскаватора и мобильной дробилки.

В конце горизонтального конвейера материал перегружается на наклонный конвейер, транспортирующий его на борт карьера, на котором размещается оборудование следующих стадий дробления или может быть проложена конвейерная линия по транспортировке далее до места переработки. Наклонный конвейер может быть как цельным (одноставным), если переход к конвейерному транспорту осуществляется на действующем значительно заглубленном карьере, так и многоставным - последовательно наращенным по мере углубления карьера. При малой производительности загрузка дробленой породы может осуществляется фронтальным погрузчиком в сочлененный самосвал, большегрузный самосвал или полуприцеп-самосвал, которые существенно дешевле карьерных большегрузных самосвалов как по стоимости, так и по обслуживанию. В таком варианте мы продолжаем реализовывать цикличную технологию, но получаем меньшие расходы на эксплуатацию и более дешевый парк автомобилей, а также упрощение и удешевление следующего передела по дроблению породы.

Первичная полумобильная дробильная установка загружается карьерными самосвалами, так как не может постоянно передвигаться за экскаватором. В силу этого установка должна иметь первичный приемный бункер достаточного объема для выгрузки кузова карьерного самосвала. При использовании полумобильной дробильной установки ее размещают на уступе карьера так, что за счет достаточно большой высоты загрузки в бункер приемный, загрузку необходимо проводить с верхнего уступа над текущим. Для этого сооружается короткий пандус для карьерных самосвалов с одного уступа на другой и временная подпорная стенка.

Сама установка выполняется на базе сборно-разборных металлоконструкций и агрегатов. Небольшое плечо транспортировки от экскаватора к дробильной установке позволяет существенно уменьшить парк карьерных самосвалов и расходы на их обслуживание. Дробленый материал перегружается и поднимается на борт карьера по описанному выше способу. По мере углубления карьера и увеличения плеча транспортировки полумобильная дробильная установка перемещается ниже по уступам, а конвейерная линия наращивается.

Стационарная дробильная установка, использующая серьезный фундамент, путь уже устаревший, в связи с наличием полумобильного исполнения, хотя отличается от него только большим временем, требуемым на перемещение и большим объемом работ для демонтажа и установки на новом месте.

Какие же преимущества мы получаем от внедрения циклично-поточной технологии. Преимущества использования конвейерного транспорта следующие:

- Конвейеры имеют более высокую энергоэффективность.

Конвейер транспортирует ленту и груз на ней, преодолевая сопротивление роликов и силу тяжести, остальная часть массы конвейера (его секций и металлоконструкций) статична. Автосамосвал перемещает себя вместе с грузом, при этом доля груза занимает около 55-60% для карьерных самосвалов и около 75-80% для большегрузных самосвалов, доля груза на конвейере составляет около 95% (от суммарной массы груза и ленты). Также КПД электродвигателей значительно превышает дизельные двигатели. - Производительность конвейера намного выше, чем у самосвала.

Одна конвейерная линия способна перемещать в непрерывном режиме такой же объем груза, для перемещения которого карьерными самосвалами требуется парк из минимум нескольких машин (вплоть до нескольких десятков - зависит от дальности транспортировки, глубины карьера и объёма самосвалов). - Конвейерный транспорт менее зависим от цен на энергоносители.

Электроэнергия для конвейера – это сетевая энергия, цена которой значительно стабильнее, чем цена дизельного топлива, которая выросла в цене в полтара раза за 5 лет и. - Конвейер значительно менее трудоемок в обслуживании.

Для обеспечения работы и обслуживания конвейерного транспорта нужен один оператор и один сотрудник, периодически контролирующий состояние узлов конвейеров, и эти же люди могут работать на обслуживании дробильной установки. Ремонт конвейера состоит в замене роликов и ленты, при чем делается это довольно редко. Автотранспорт же потребует- водителя на каждую единицу техники на смену,

- организованный склад горюче-смазочных материалов, если машин много, то ещё машины-заправщики,

- организация своего ремонтного цеха со штатом специалистов для обслуживания или найм такого персонала от производителя, которое состоит из

- периодической замены масел и жидкостей, фильтров при текущем обслуживании,

- шиномонтажа,

- ремонте механическом,

- замены узлов по мере выработки их ресурса,

- учитывать стоимость утилизации сливаемых жидкостей и использованных шин.

- Самосвалы на сегодняшний день стали очень сложными, высокотехнологичными устройствами с большим проникновением автоматики. Это позволяет облегчить, улучшить, оптимизировать... но правило “чем проще, тем надёжнее” работает для всех устройств, сделанных человеком. Принцип работы конвейера очень прост и количество использованных типов деталей в нём значительно меньше любой машины

- Конвейерный транспорт требует минимальных затрат на содержание дорог.

Наличие площадок обслуживания по длине конвейера позволяет проводить практически все обслуживание и ремонт с них, дороги, проложенные при монтаже конвейеров, могут в будущем использоваться при сложном ремонте (замена редуктора или всей ленты, например), поддержание их в идеально-эксплуатационном состоянии не требуется, в отличие от использования карьерных самосвалов, для работы которых установлено, что нарушение оптимальной поверхности дороги повышает сопротивление качению колес, что снижает удельный показатель по перемещаемому грузу и увеличивает одновременно потребление топлива. Даже опыт эксплуатации сочлененных самосвалов, менее требовательных к качеству дороги показал, что хорошие дороги это сэкономленные на ремонте деньги. Соответственно требуется содержать или нанимать грейдер для выравнивания поверхности, поливочную машину для снижения пыления и т.п. - Наклон конвейерной линии значительно больше - путь транспортировки меньше.

В зависимости от крупности материала и типа применяемой ленты обычный ленточный конвейер может устанавливаться под углом 16-22 градуса от горизонта. Конструкция крутонаклонных ленточных конвейеров позволяет устанавливать их с углами (до 90 градусов), повторяющими угол откоса нерабочего борта карьера. Уклон дороги для автосамосвалов должен быть не более 6-8 процентов, что соответствует 4-4,5 градусам. Это увеличивает длину транспортировки при значительных заглублениях, снижая производительность самосвалов. - Также не стоит забывать, что дорога для самосвалов должна учитывать не только уклон, но и большой радиус поворота карьерных самосвалов.

Одноставный конвейер же может идти прямолинейно или с небольшим поворотом, а многоставная конвейерная линия существенно менять направление транспортировки, выбирая при проектировании оптимальный профиль местности. - Конвейер менее чувствителен к инфляции

Конвейеры имеют длительный срок службы, ограниченный практически только жесткостью условий эксплуатации и уходом за металлоконструкциями, и связанные затраты на эксплуатацию, ремонт и требования к квалификации персонала, которые ниже чем к обслуживающему персоналу самосвалов. Парк автосамосвалов в силу накапливающегося износа постоянно требует мер по обслуживанию и ремонту, которые с годами растут как в объеме, так и в стоимости, а через каждые 6-8 лет желательно машины менять, так как реальная амортизация достигает 100%. Новые же модели и запчасти для них, как правило, с годами и обновлением модельного ряда производителями растут в цене. - Конвейерный транспорт более экологичен.

Конвейеры исключают загазованность, которую создают работающие автосамосвалы, а также не являются источником отработанных жидкостей (масла и др.) и шин, подлежащих утилизации.

Есть и недостатки у конвейерного транспорта:

- Высокие первоначальные капиталовложения.

Для использования конвейерного транспорта необходимо загружать на него материал ограниченной крупности, для чего используется предварительное дробление непосредственно в карьере (смотрите описание выше) - Необходимость тщательного планирование.

Требуется тщательно планировать горные работы в карьере для минимизации затрат на перемещение мобильной дробилки или полумобильной установки по карьеру на всех этапах эксплуатации. Размещение конвейерного транспорта для сбора материала после мобильной дробилки и для транспортировки собранного или полученного с полумобильной дробильной установки производится сразу до начала работ по добыче полезной породы. Перемещение конвейерной линии в будущем - это дорогое удовольствие, расходы на которое (при выявленных ошибках в проекте) существенно усложнят окупаемость. - Отсутствие вариабельности.

- По мере увеличения глубины карьера и плеча транспортировки соответственно или увеличения производительности по извлекаемой горной массе количество карьерных самосвалов можно легко изменить, продлить серпантин дороги для перевозки породы, а при уменьшении производительности легко перебросить карьерные самосвалы на другой объект. С конвейерным транспортом это не получится, нужно заранее продумать и спланировать что и как будет использоваться. Закладываться на большую производительность при проектировании конвейерной линии - это увеличить металлоемкость, установленную мощность и стоимость оборудования, что существенно повышает потери от недогрузки на первых этапах эксплуатации и, опять-таки, усложняет окупаемость.

Немного истории вопроса. Осознание того, что поточная или приближенная к ней циклично-поточная технология переработки дает меньшие затраты, пришло еще в 1960-е годы. Тогда вопрос о снижении затрат на добычу железной руды встал ребром, и появились проектные решения для советских ГОКов, начавшие внедряться в 70-80-е годы на предприятиях черной металлургии. На сегодняшний момент уровень внедрения конвейерного транспорта на железорудных ГОКах стран СНГ (Россия, Украина, Казахстан) по оценкам источников составляет около 40% от транспортируемого объема. При этом из-за ряда просчетов и непоследовательной реализации планов и проектов были примеры отказа от конвейерного транспорта и возвращения к автомобильному способу транспортировки (Стойленский ГОК уже в современное время). При этом надо отметить, что в те годы дробление в карьере можно было осуществлять только стационарными дробильными установками, и заложенные сроки переноса их на новые уровни по мере разработки карьера далеко не всегда соблюдались. Вообще же по разным ГОКам России (включая угольные разрезы) оценка внедрения ЦПТ дает уровень около 10%. В основном используется автомобильный транспорт или смешанный автомобильно-железнодорожный. Оценка же внедрения ЦПТ на ГОКах мира дает уровень около 50%. Довольно активное внедрение началось с конца 80-х годов в связи с появлением реально мобильных и реально полумобильных решений по дроблению в карьере и конвейерной транспортировке (In-Pit Crushing and Conveying - IPCC), которая не стала новой идеей, но получило новое экономически и технологически оправданное воплощение. Как показывают зарубежные публикации для новых проектируемых карьеров по всему миру нормой становится использование таких решений.

Безусловно, что в каждом конкретном случае надо делать анализ и выбор лучшей технологии. Оценочно можно привести такие сравнительные данные: удельные затраты на транспортировку породы карьерными самосвалами при плече 2 км с производительностью 500-700 т/ч составляют 0,8-1 $/т (включает персонал, топливо, обслуживание в первые годы эксплуатации, далее будет расти по мере исчерпания ресурса узлов), при использовании конвейерного транспорта - 0,06-0,08 $/т (включает персонал, электроэнергию, обслуживание), добавка дробления в карьере повышает суммарные удельные затраты до 0,2-0,25 $/т. Замена карьерных самосвалов на сочлененные самосвалы для дробленого продукта оценочно снижает затраты на 10% до уровня 0,7-0,9 $/т. Как можно видеть, внедрение конвейеров существенно сокращает расходы. Однако для производительности менее указанной и перепаде высот при транспортировке менее 80 м (или плече до 2 км) использование карьерных самосвалов или дробления и сочлененных самосвалов может оказаться оправданным, а внедрение конвейерного транспорта не оправдано за счет длительного срока окупаемости (сравнительно с самосвалами). Отдельно надо рассматривать вопрос по внедрению конвейеров на уже активно использующийся карьер и на проектируемый для использования.

Группа компаний “СоюзГорМаш” в партнерстве с европейским производителем магистрального конвейерного транспорта Sammi (Италия) осуществляет поставки конвейерных линий (совместное производство) для транспортировки материалов из карьера (подъем и перемещение по пересеченной местности) до места глубокой переработки породы. При этом мы также предлагаем для предприятий нерудной промышленности мобильные и полумобильные решения дробления в карьере для последующей транспортировки. Каждая задача уникальна и требует особого подхода и специального расчета. Мы готовы рассчитать именно Вашу конвейерную систему. Надеемся, что будем взаимно полезны!